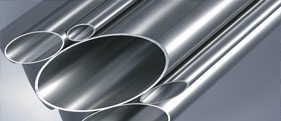

大口径无缝管制造:从原材料到成品的创新工艺探索

在现代工业领域,大口径无缝管因其卓越的力学性能和广泛的应用场景而备受关注。从石油天然气输送、化工设备、到大型机械结构,大口径无缝管都发挥着不可或缺的作用。本文将深入探讨大口径无缝管的制造过程,并引入一些新颖的工艺技术和理念,以期为读者呈现一个全面而深入的了解。

原材料准备与冶炼

大口径无缝管的制造始于高质量的原材料——钢锭或钢坯。这些原材料通过严格的化学成分分析和外形尺寸检测,确保符合生产要求。在冶炼过程中,为了获得所需的强度、韧性、耐腐蚀和耐高温等性能,需要加入适量的合金元素。连铸工艺是这一环节的关键,通过连续浇注钢水,形成尺寸******、内部质量优良的钢坯,为后续加工打下坚实基础。

成型与穿孔

成型是大口径无缝管制造中的核心步骤之一。现代制造工艺中,辊式成型工艺因其高效性和灵活性而得到广泛应用。该工艺利用辊式成型机、穿孔机和矫直机等设备,将钢坯逐渐轧制成所需规格的无缝钢管。穿孔工序则是将实心钢坯转变为空心毛管的关键步骤,需要******控制穿孔温度、穿孔速度和顶头尺寸等参数,以确保毛管的质量。

热处理与精整

热处理是改善大口径无缝管性能的重要环节。通过淬火、回火、退火等工艺,可以消除管材的内应力,提高其抗疲劳性能和使用寿命。在高温回火过程中,加热温度和冷却速度的控制尤为关键,以避免产生氧化和变形等缺陷。精整工序则是对管材表面进行清理和加工的步骤,通过去除毛刺、氧化皮和表面裂纹等缺陷,提高管材的表面质量和尺寸精度。

焊接与检测

对于某些特殊规格的大口径无缝管,可能还需要进行焊接处理。电弧焊是常用的焊接工艺之一,通过控制焊接电流、电压和速度等参数,确保焊接质量。同时,焊前预热和焊后保温等措施也至关重要,以降低焊接应力和防止裂纹产生。无损检测技术如超声波探伤、磁粉探伤和射线探伤等则用于对成品进行质量检测,确保产品的安全性和可靠性。

新颖工艺与技术创新

随着科技的不断进步,大口径无缝管的制造工艺也在不断创新和完善。例如,智能化生产线的引入使得生产过程更加自动化和高效化;先进的在线检测技术能够实时监测产品质量,及时发现问题并采取措施;而环保型热处理工艺的应用则减少了对环境的影响。此外,一些企业还在探索新材料的应用,如双相不锈钢、镍基合金等高性能材料,以进一步提升大口径无缝管的性能和使用寿命。

综上所述,大口径无缝管的制造是一个复杂而精细的过程,涉及多个环节和多种技术的综合运用。通过不断优化工艺流程、引入新技术和新材料,可以不断提高产品的质量和性能,满足市场需求。随着科技的不断进步和工业的不断发展,大口径无缝管的制造工艺将继续向着更加高效、环保和智能化的方向发展。

上一篇: 无缝钢管现货市场:动态与趋势分析

下一篇: 没有啦

-

99%

产品合格率达到99%以上

-

130

130万平米现货场地

-

1+1

热连轧生产线数条

-

6S

实施6S管理制度