高精度小直径高压无缝钢管的制造工艺:挑战与创新

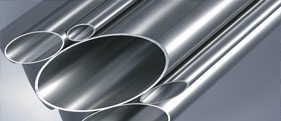

在当今工业领域中,高精度小直径高压无缝钢管因其独特的性能要求,在石油、化工、航空航天等高端领域发挥着不可替代的作用。这些钢管不仅需要承受极高的压力,还要具备出色的尺寸精度和表面光洁度,以满足复杂工况下的使用需求。本文将深入探讨高精度小直径高压无缝钢管的制造工艺,并引入一些新颖的技术理念和工艺创新。

标题:挑战极限:高精度小直径高压无缝钢管的创新制造工艺

一、原材料选择与预处理

高精度小直径高压无缝钢管的制造始于高质量的原材料选择。通常采用高纯度的合金钢坯作为原料,这些钢坯需经过严格的化学成分分析和物理性能测试,以确保其符合生产要求。在预处理阶段,通过去除钢坯表面的氧化皮、油污和杂质,为后续的加工过程奠定良好的基础。

二、精密轧制与热处理

由于小直径和高压的特殊要求,轧制过程成为制造高精度无缝钢管的关键环节。采用专用的精密轧制机,通过多道次、小压下量的轧制工艺,严格控制轧制温度和速度,以确保钢管的尺寸精度和内部质量。同时,热处理工艺也至关重要,通过******控制加热温度、保温时间和冷却速度,调整钢管的微观组织结构,提高其力学性能和耐腐蚀性。

三、冷拔与精整

为了进一步提高钢管的精度和光洁度,冷拔工艺被广泛应用于高精度小直径高压无缝钢管的制造中。在冷拔过程中,钢管在冷态下通过模具逐渐减小直径和壁厚,同时保持其内部和外部的质量。冷拔后的钢管还需经过精整处理,包括矫直、抛光和清洗等步骤,以去除表面缺陷和杂质,提高钢管的光洁度和尺寸精度。

四、高压测试与质量保证

作为高压无缝钢管,其制造过程中必须进行高压测试以验证其承压能力。通过模拟实际工作环境下的压力条件,对钢管进行严格的测试,确保其满足设计要求。同时,建立完善的质量保证体系,对生产过程中的每一个环节进行严格控制和质量检测,确保*终产品的质量和性能达到*高标准。

五、工艺创新与未来展望

随着科技的不断进步和工业的不断发展,高精度小直径高压无缝钢管的制造工艺也在不断创新和完善。例如,引入智能化生产线和在线检测技术,实现生产过程的自动化和智能化;采用新型材料和热处理工艺,提高钢管的强度和耐腐蚀性;以及开发更加环保和节能的生产工艺等。这些创新技术的应用将推动高精度小直径高压无缝钢管制造技术的不断进步和发展。

综上所述,高精度小直径高压无缝钢管的制造工艺是一个复杂而精细的过程,需要综合运用多种技术和工艺手段。通过不断优化和创新制造工艺,我们可以生产出更高质量、更高精度的无缝钢管产品,满足市场需求的同时推动工业领域的进步和发展。

上一篇: 隐形守护者:压力管道无缝钢管无损检测的质量管理艺术

下一篇: 没有啦

-

99%

产品合格率达到99%以上

-

130

130万平米现货场地

-

1+1

热连轧生产线数条

-

6S

实施6S管理制度